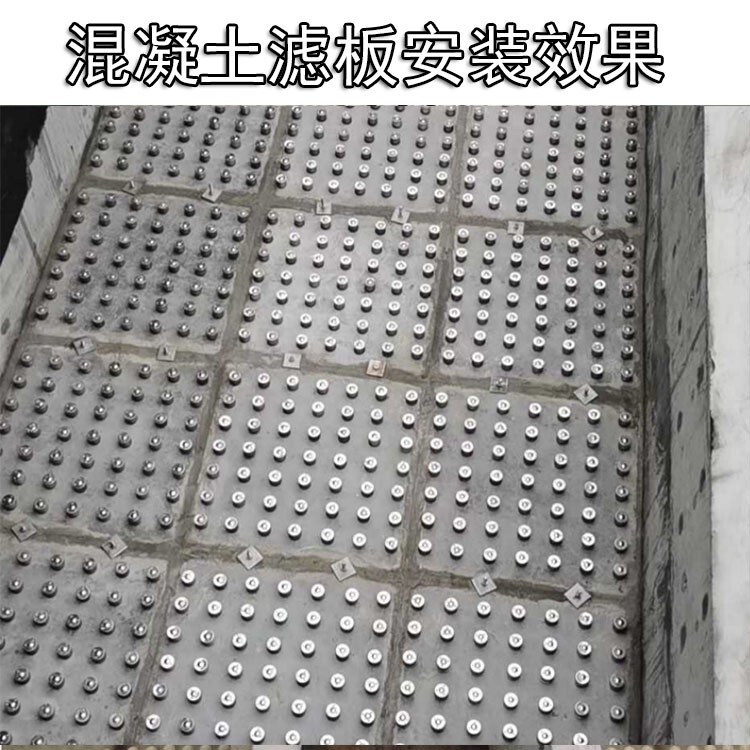

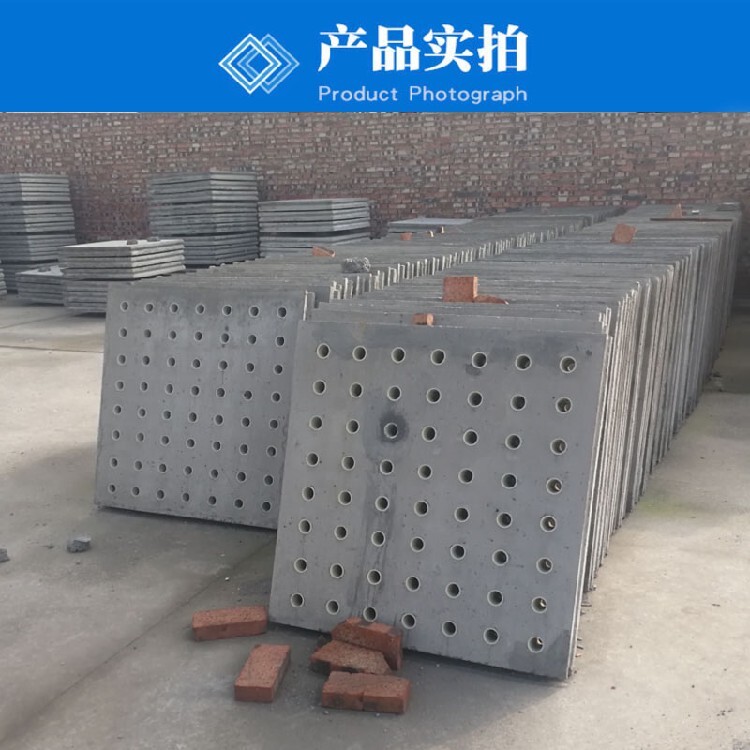

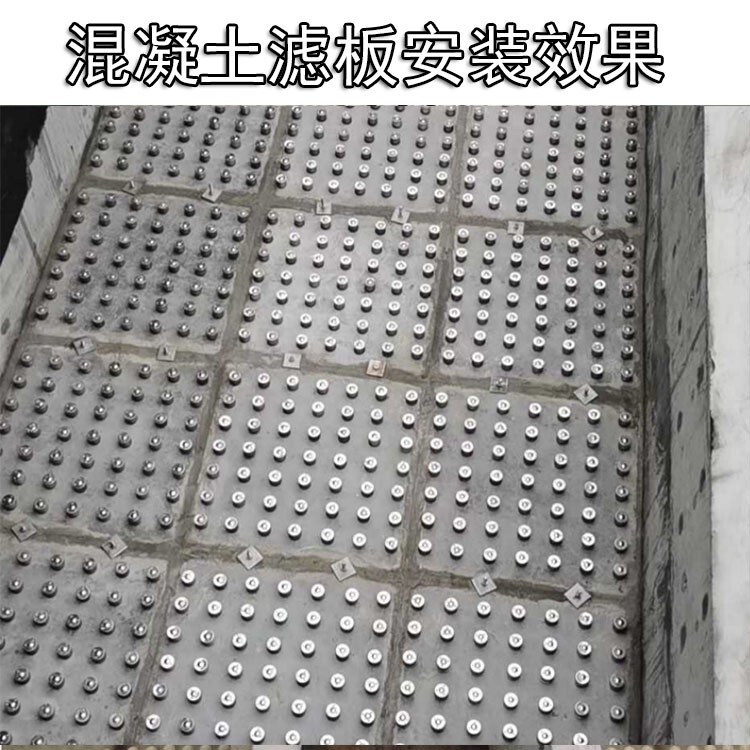

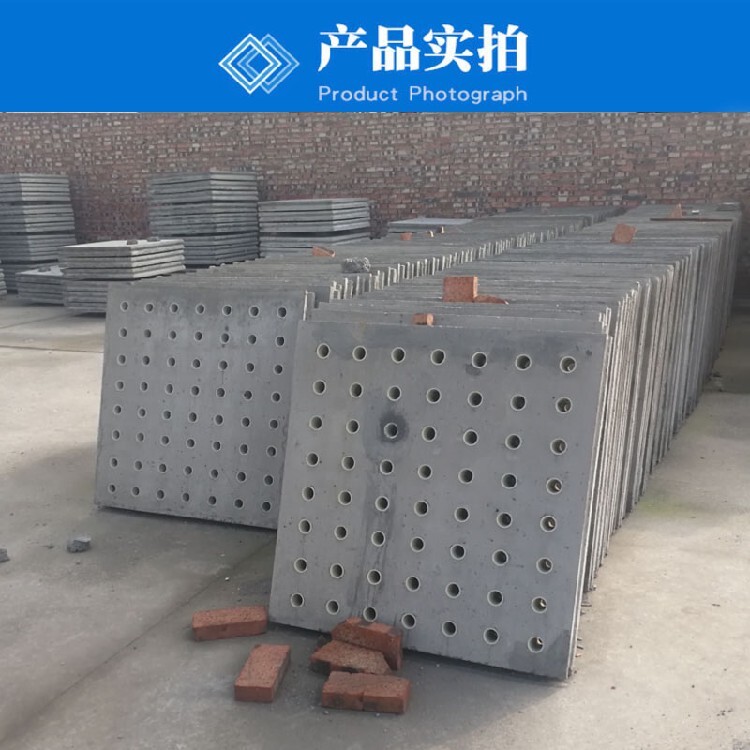

名称混泥土滤板用途水过滤规格980mm厚度100mm

尺寸精度测量

长度、宽度和厚度:使用钢卷尺或卡尺等测量工具,检查滤板的长度、宽度和厚度是否符合设计要求。一般来说,长度和宽度的允许偏差为 ±5mm,厚度的允许偏差为 ±3mm。尺寸偏差过大可能导致滤板无法正确安装在滤池中,影响过滤系统的整体性能。

对角线差:测量滤板的两条对角线长度,其差值不应超过 7mm。对角线差过大说明滤板的形状不规则,会影响滤板之间的拼接和整体稳定性。

孔口尺寸和间距:对于有孔的混凝土滤板,需测量孔口的尺寸和间距。孔口尺寸的允许偏差一般为 ±2mm,孔口间距的允许偏差为 ±3mm。孔口尺寸和间距不准确会影响滤板的过滤性能和布水均匀性。

性能检测

强度检测:通过抗压强度试验和抗折强度试验来检测滤板的强度。一般采用压力试验机对滤板进行加载试验,抗压强度应不低于设计强度等级,抗折强度应满足相关标准要求。例如,对于 C30 混凝土滤板,其 28 天抗压强度应达到 30MPa 以上,抗折强度应达到 4.5MPa 以上。

抗渗性检测:可采用渗水试验或抗渗等级试验来检测滤板的抗渗性。将滤板放入的抗渗试验装置中,施加一定的水压,观察滤板表面是否有渗水现象。抗渗等级应不低于 P6,即能抵抗 0.6MPa 的水压力而不发生渗透。

过滤性能检测:进行过滤试验,检测滤板的过滤精度、过滤速度和截污能力等指标。过滤精度应满足设计要求,能有效拦截水中的杂质和颗粒;过滤速度应在合理范围内,一般为 8 - 12m³/(m²・h);截污能力应达到一定标准,如单位面积的截污量应不低于 1.5kg/m²。

原材料与配合比检查

原材料质量:检查水泥、砂石、外加剂等原材料的质量证明文件,确保其符合相关标准要求。水泥应具有良好的安定性和强度,砂石的含泥量、泥块含量、级配等指标应符合规定,外加剂的性能和掺量应正确。

配合比验证:根据设计要求,对混凝土的配合比进行验证。检查水泥、水、砂石、外加剂等材料的用量是否准确,配合比是否合理。可通过试配试验,检测混凝土的工作性、强度、耐久性等性能是否满足要求。

其他方面

出厂检验报告和合格证:查看滤板是否有正规的出厂检验报告和合格证,报告中应包含各项质量指标的检测结果,且检测结果应符合相关标准和设计要求。

生产工艺和质量控制:了解滤板的生产工艺和质量控制措施是否规范。如生产过程中是否采用了的搅拌、振捣、养护工艺,是否有完善的质量检测和控制体系,这些都会影响滤板的质量。

常规设计参数

1、工艺选用

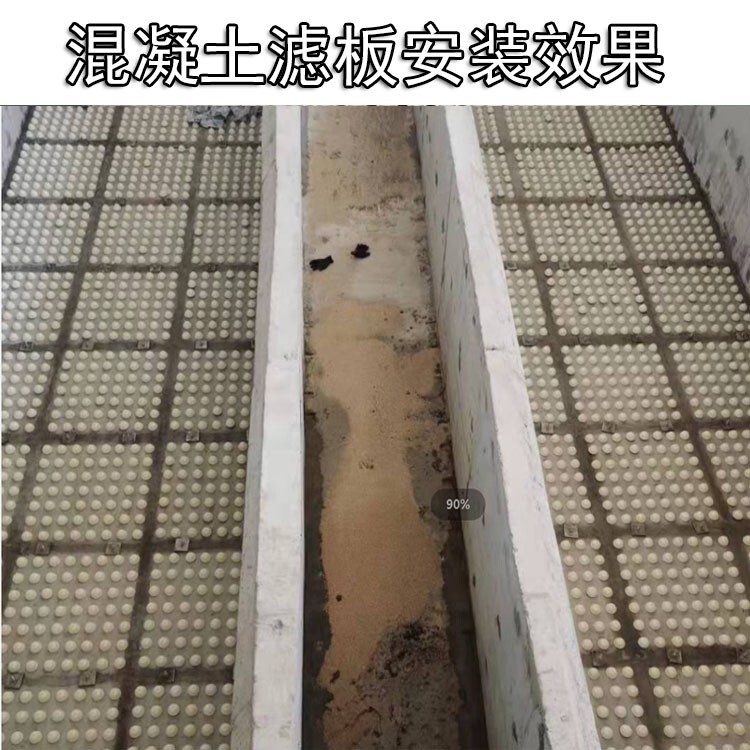

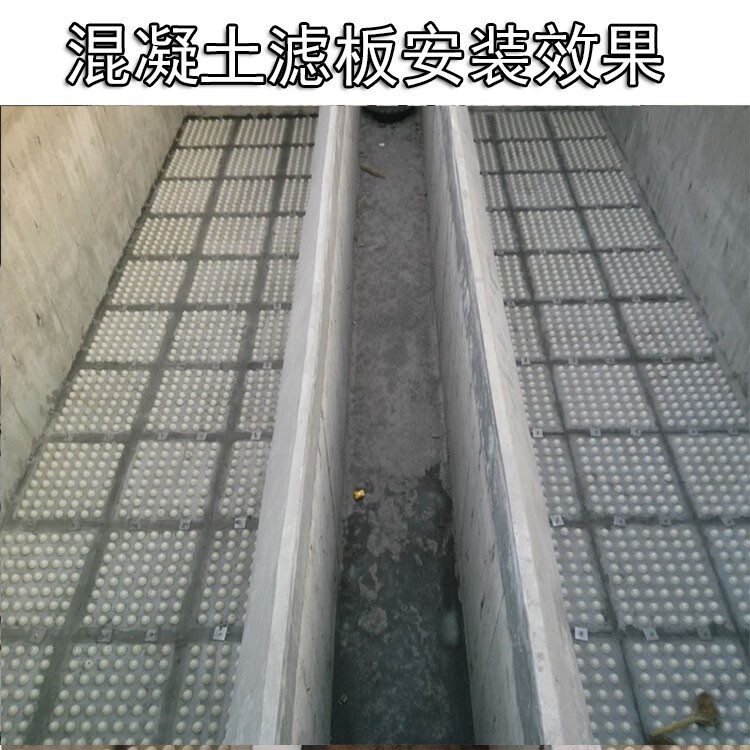

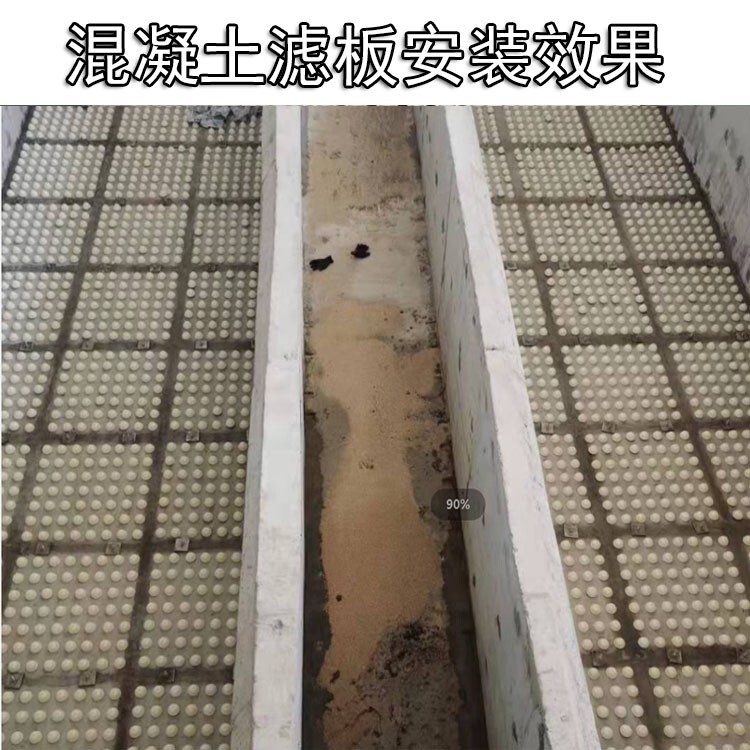

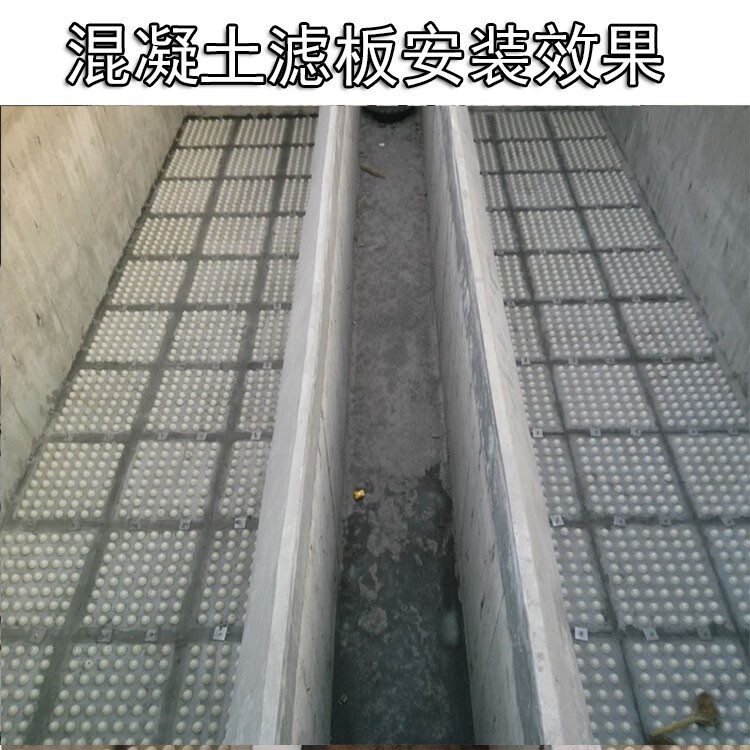

各种滤池工艺,包括气水反冲和单水反冲。各种池型包括新式气水反冲V型滤池和翻板滤池,以及污水处理工艺中的生物曝气滤池和老式虹吸滤池。各种新建滤池和各种老滤池改造。

2、规格尺寸

滤板厚度200mm、180mm。滤头按滤帽缝隙宽Ⅰ型0.5mm、Ⅱ型0.4nn、Ⅲ型0.3mm三种规格,每只滤头缝隙面积分别为6.12cm2、4.90cm2、3.67cm2,三种规格缝隙条数均为36条均布,缝隙长度均34mm。滤杆长380mm,可调螺纹长70mm,调节范围50mm,调节精度(小调节量)0.4mm。

模板A型长×宽×高(963mm×964mm×80mm),厚度5mm;滤头预埋座孔数36个/块。(纵向间距200mm,横向间距150mm),滤梁间距950mm,全池开孔比为2.0%。模板B型长×宽×高(963mm×450mm×80mm),厚度5mm;滤头预埋座孔数18个/块。相当于40只/㎡,(纵向间距165mm,横向间距150mm),选Ⅱ型滤帽,滤梁间距1000mm,全池开孔比为2.0%。

应用领域

水处理领域:广泛应用于废水处理、河道治理、再生水利用等方面,在滤池中起到承载滤料层过滤和反冲洗配水(气)的双重作用,能有效过滤掉污染物和固体颗粒,提高水质,减少环境污染。

建筑防水领域:可用于屋面防水、墙体防水等,通过过滤与相应的排水系统配合,避免建筑物内部因受水而产生损害,保护建筑结构的完整性。

道路排水领域:常用于高速公路、城市道路、桥梁等地面排水系统,能够引导雨水迅速排出,避免积水对道路的影响,提高道路的使用寿命和安全性。

其他领域:还可应用于水利工程中的水库、堤坝、河道、渠道等,起到过滤和防止土壤颗粒被冲刷的作用;也用于建筑工程的基础、地下室、隧道、地下管道等,减轻土壤的渗透压力,防止地下水渗漏等。

整体浇筑滤板和可调节滤头是气水反冲滤池配水布气系统的进步。突破了传统滤头将滤杆和滤帽连成一体,只能依靠小块滤板的水平度来间接控制滤头水平度的落后手段,而是将滤帽和滤杆设计为分体式,滤杆可以上下移动,调整高度,因而可以直接调节滤杆上的进气孔在同一水平面上。

混凝土滤板的抗压强度和抗折强度合格标准通常依据混凝土的强度等级而定,以常见的 C25、C30 混凝土滤板为例:

C25 混凝土滤板

抗压强度:按照《普通混凝土力学性能试验方法标准》GB/T50081-2002,边长为 150mm 的立方体试件在标准养护(温度 20±2)℃、相对湿度在 95% 以上)条件下,养护至 28d 龄期,其抗压强度标准值应达到 25MPa。在实际工程中,7 天抗压强度一般要达到设计强度的 60% 以上,即至少 15MPa,较好的情况能达到 20MPa 以上。

抗折强度:一般要求 7 天抗折强度不小于 3MPa,28 天抗折强度通常要求不小于 5MPa。

C30 混凝土滤板

抗压强度:28 天抗压强度标准值应不低于 30MPa。

抗折强度:设计抗折强度一般不低于 4MPa,实际检测可能会略高一些,有时可达 4.5MPa 左右。

其他强度等级的混凝土滤板,其抗压强度以强度等级所对应的立方体抗压强度标准值为依据,如 C35 混凝土 28 天抗压强度标准值为 35MPa 等。一般抗压强度每 5MPa 一等级,抗折强度大致对应 0.5MPa 的差值。不过实际工程中可能会因具体工程要求、设计规范等有所不同。

配合比设计

水灰比:严格控制水灰比,它是影响混凝土强度的关键因素。在满足施工和易性的前提下,尽量降低水灰比,以减少混凝土内部的孔隙率,提高其密实度和强度。一般来说,水灰比每降低 0.1,混凝土强度可提高 20% - 30%。

砂率:合理确定砂率,使骨料的级配达到佳状态,既能混凝土的工作性能,又能提高其强度。砂率过大或过小都会影响混凝土的密实度和强度,通常通过试验确定佳砂率。

胶凝材料用量:根据混凝土的强度等级和环境要求,确定合适的胶凝材料用量。在混凝土强度的基础上,优化水泥与掺合料的比例,充分发挥它们的协同作用,提高混凝土的综合性能。

施工工艺控制

搅拌:采用合适的搅拌设备和搅拌工艺,确保混凝土搅拌均匀,使水泥、骨料、掺合料和外加剂等充分混合。搅拌时间要适当,过长或过短都会影响混凝土的性能。

浇筑:在浇筑过程中,要确保混凝土的浇筑连续性,避免出现冷缝。采用合理的振捣方式,如插入式振捣器、平板振捣器等,使混凝土振捣密实,排除内部的空气和水分,减少孔隙和缺陷,提高混凝土的密实度和强度。

养护:加强混凝土滤板的养护工作,养护条件对混凝土强度增长至关重要。在浇筑完成后,应及时覆盖保湿材料,如塑料薄膜、草帘等,保持混凝土表面湿润,防止水分过快蒸发。对于高温环境,可采用洒水降温养护;对于低温环境,可采取保温措施,如覆盖棉被、设置暖棚等,延长混凝土的养护时间,一般不少于 7 天,对于掺用缓凝型外加剂或有抗渗要求的混凝土,养护时间不少于 14 天。

后期防护

表面处理:对混凝土滤板表面进行防护处理,如涂刷防水涂料、防腐涂料等,形成一层保护膜,阻止外界水分、有害气体和化学物质等侵入混凝土内部,保护混凝土结构,提高其强度和耐久性。

定期维护:建立定期检查和维护制度,及时发现混凝土滤板出现的裂缝、剥落等问题,并采取相应的修复措施。对于轻微裂缝,可采用表面封闭法进行处理;对于较严重的裂缝,可采用压力灌浆等方法进行修复,防止裂缝进一步扩展,影响混凝土滤板的强度和使用性能。